汽车制动衬片行业发展动态汽车制动衬片行业发展动态

一、行业发展概况

1. 产业概况

根据国家许可证办公室发布的信息,2016年中国获得生产许可证的汽车用制动衬片生产企业共有395家,较2015年的407家有所降低。

根据行业协会的统计结果,2016年中国汽车鼓式制动器用制动衬片(以下简称鼓式制动衬片)总产量约为16. 5793万吨,鼓式制动蹄1.9284万吨,汽车盘式制动器用制动衬片(以下简称盘式制动衬片)16.6404万吨。2016年国内汽车用制动衬片总产值约102亿元,其中国内销售约76亿元,出口约26亿元。

2012〜2016年全球汽车制动衬片市场出现快速上升趋势,制动衬片总产值已经短过100亿美元,其中主机配套约占20%,约20亿美元,售后市场约占80%,约80亿美元。

从全球来看,中国巳经逐渐成为全球汽车制动衬片生产和消费的重要区域,同时由于品牌外资企业大量进入,国内企业迅速发展,中国巳成为全球汽车制动衬片生产和技术交流的中心。

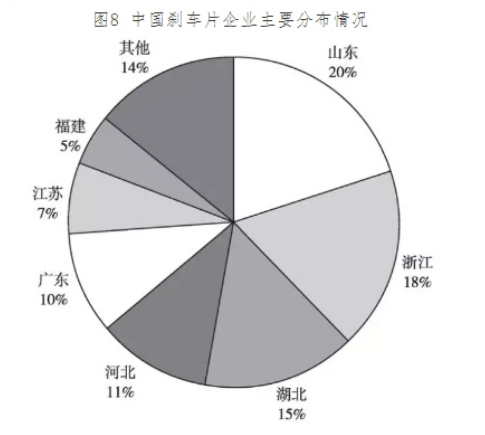

2. 产业分布

随着中国经济和中国汽车工业的迅猛发展,中国汽车制动衬片产业近20多年迅速发展壮大,在原来18家国有汽车制动衬片生产企业的基础上迅速扩大到目前的近400家汽车制动衬片生产企业,目前国资制动衬片生产企业主要集中分布在山东、浙江、湖北、河北、广东、江苏、福建等地(见图8)。

3.产业现状

我国制动衬片产品在产业结构、机械装备、工艺技术水平、生产能力、管理水平等方面都取得了长足进步,部分规模较大的企业产品质量可以与国外产品相媲美。但是我国制动衬片行业的总体水平与世界先进水平相比还有一定差距,主要体现在以下几个方面。

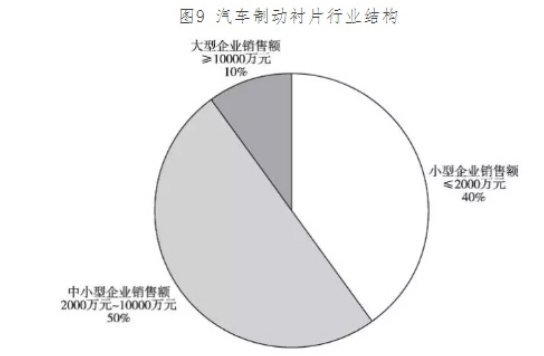

(1)产业结构不合理.中小型企业居多

目前我国制动衬片多数生产企业规模偏小,年销售额在1亿元以下的中小企业约占企业总数的90%,生产企业遍布我国21个省区市,制动衬片生产企业小、散的现实状况对行业技术水平的整体发展有一定的阻碍(见图9)。

(2) 生产工艺和技术装备落后

多数中小型企业技术装备落后,自动化程度低,生产方式以単机独立操作为主.工艺管理水平低,产品质量波动较大。

(3) 产品附加值低,配套化程度不高.存在低价竞争

目前我国制动衬片企业大多是为售后维修市场提供产品,包括一些大企业的出口产品大部分也是贴牌加工,真正与整车配套的产品较少。

(4) 商用车鼓式制动衬片无石棉产品配方开发能力亟须提高

无石棉产品的制造成本高,目前商用车鼓式制动衬片生产企业仍在大量使用石棉材料,这些产品不仅给主机配套使用,而且还面向巨大的售后市场。

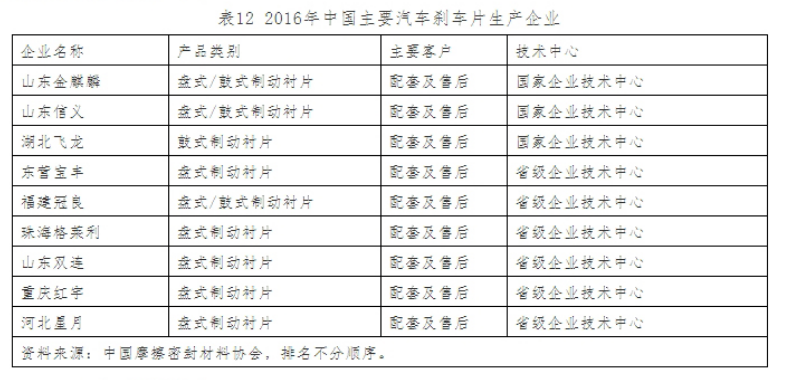

(5) 国内主要生产企业

经过多年的发展和激烈的市场竞争,原来的国有制动衬片生产企业逐渐退出市场并消失。在极具竞争力的市场环境下,一部分民营企业抓住机会,在生产规模和技术进步方面取得迅速发展,逐渐形成了具备相当市场竞争能力和技术实力的重点企业,这些企业共同的特点是重视技术投入,具备独立研发能力和先进的试验设备,具备主机配套的能力.在行业具有领头作用(见表12)。

(6)主要外资企业

中国市场汽车制动衬片外资品牌企业中,欧系、美系、日系三者的研发能力仍然占据领先优势,同时外资品牌企业拥有较为完整、全球共享的技术研发中心。近十年以来.几乎所有著名的国际品牌制动衬片企业都进入中国、在中国独资或合资建厂生产,与中国企业展开激烈竞争,如辉门、阿基波罗、泰明顿、福莱斯勒、相信、博世等都在中国先后建厂。辉门通过近几年的收购、兼并,旗下包括菲罗多(FERODO)、优力(JURID)、奔德士(Bendix)等国际著名品牌,在配套和售后市场都有很大影响力(见表13)。

二、技术进展

1-技术发展现状

近几年中国汽车制动衬片材质变化和改进十分明显,尤其是乘用车材质的变化和改进,在性能方面取得巨大进步

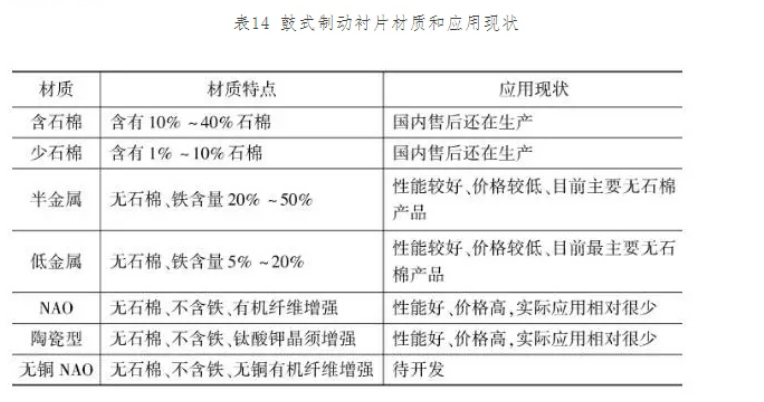

(1) 鼓式制动衬片技术发展现状

鼓式制动衬片目前基本使用在商用车上面,乘用车上已经很少使用。受价格和市场低价竞争因素影响较大,在材质和性能方面的改进速度较盘式制动衬片要慢,尤其在汽车制动衬片的无石棉和向NAO及陶瓷型产品发展方面。

初期中国品牌企业生产的无石棉制动衬片主要是半金属制动衬片,优点是不含石棉、强度较髙、高温性能较好,但缺点是对刹车鼓磨损较大、易生锈、刹车时有噪音。经过不断改进和发展,目前市场销售的无石棉鼓式制动衬片主要是低金属,优点是使用寿命较长、高温性能较好、价格较低,缺点是强度较低。由于价格制约,NAO反陶瓷型鼓式制动衬片目前实际应用不多,市场上也较为少见(见表14) 。

(2) 盘式制动衬片技术发展现状

盘式制动衬片目前主要使用在乘用车上.但近些年,一些商用车,尤其是客车和公交车上正在逐渐开始使用盘式制动衬片,且发展速度较快。近些年,中国品牌企业生产的盘式制动衬片在性能和材质方面巳经得到很大提升,一些中国品牌企业生产的盘式制动衬片的一些重要性能参数巳经与国际品牌制动衬片相当接近。2016年国内销售的盘式制动衬片基本实现了无石棉化。

目前国内销售的盘式制动衬片材质以半金属和低金属为主,半金属材质盘式制动衬片的优点是刹车性能较为稳定、高温性能较好、使用寿命较长,但缺点是易生锈、有噪音。低金属粉质盘式制功衬片主要优点是性能较为稳定、高温性能较好、使用寿命较长、不易生锈、低噪音,缺点是与NAO及陶瓷型刹车片相比使用寿命低、刹车有偶发噪音、除锈能力较差。

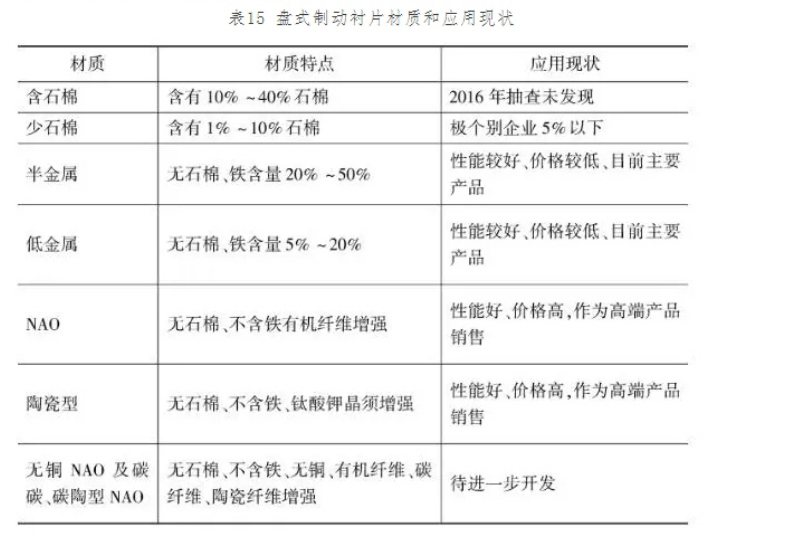

由于没有严格的定义,目前国内包括国外市场上一些NAO及陶瓷型盘式制动衬片很多就是低金属制动衬片,NAO及陶瓷型盘式制动衬片在市场上具有一定数量但并不是主流,其优点是长寿命、高制动力矩、无噪音,缺点是价格较高(见表15) 。

2.技术发展趋势

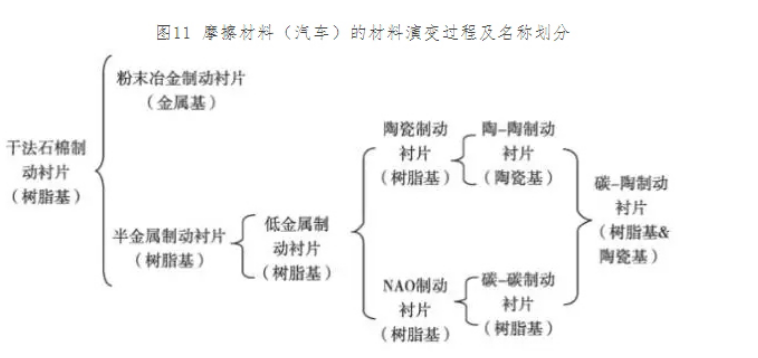

汽车用制动衬片材质从20世纪70年代到90年代经历很大变化,主要由于石棉对环境及人体存在严重危害,经过20多年发展后基本转为半金属材质。但是半金属材质普遍存在生锈、噪音等固有问题,之后逐渐向低金属材质转化,形成目前汽车用制动衬片主要以半金属和低金属材质为主的现状。

对NAO材质产品的研究已经进行多年,未来对NA0的要求应该是在无石棉、无铁的基础上,增加更多舒适性方面的要求,如无噪音、不伤盘等;増加环保要求,如无铜或低铜、低灰尘、不得含有其他有害物质等要求。未来汽车制动衬片应该是向无铜的具有碳陶或碳碳特性的碳陶或碳碳型NAO材料方面发展。

使用性能方面,未来除了对制功噪音、热衰退、磨损、对盘鼓的低攻击性、制动衬片防锈除锈性能的要求外,初始制动能力、低拖滞、厚度的均匀性(DTV)、低轮灰、材料转移性能(MPU)等也将是未来关注和要求的重点(见图10、图11)。

三、技术专题研究

1. 汽车制动衬片的无石棉化

① 石棉的主要危害:石棉在汽车制动衬片中使用的主要危害是对环境的污染和对人体健康的威胁,是世界卫生组织宣布的第一类致癌物质。

② 含石棉制动衬片现状:当前国内市场上充斥着大量含石棉制动衬片,尤其是在鼓式片售后市场,根据国家非金属矿检验中心抽査结果,2016年鼓式片售后市场60%以上含有石棉。

③ 禁止在汽车制动衬片中使用石棉的标准,制定过程漫长而困难重重,即使国家标准在年底通过,要在2018年真正执行和实施也有相当困难。

④ 如果解决不了汽车制动衬片的无石棉化,所有关于刹车片环保和健康方面的问题将无从谈起,将会严重阻碍技术的进歩和发展,中国制动衬片市场仍会展现低价、低性能的恶性竞争。

⑤ 经过多年的发展及技术储备,当前从工艺、设备、配方、原科方面,汽车制动衬片实现无石棉化的条件已经成熟,考虑到对环境的影响和未来行业的发展,应尽快完成汽车制动衬片的无石棉化,产品无石棉化需要引起生产企业和社会的充分重视。

2. NAO及陶瓷型制动衬片

(1)关于NAO制动村片

NAO (No Asbestos Organic)制动衬片定义:起初的NA0是指不含石棉、以有机纤维为主要増强材料的树脂基制动衬片。后来又对其増加了不含铁的要求,所以现在所指的NA0制动衬片是指不含石棉、不含铁、以有机纤维为主要増强材料的树脂基制动衬片。

NA0制动衬片的出现:NA0制动衬片最初出现是在20世纪90年代的欧洲,主要是为了与当时的石棉制动衬片和半金属制动衬片区别,解决石棉刹车片的环保与半金属刹车片的噪音和生锈问题。

(2)关于陶瓷型制动衬片

日本企业在20世纪80年代后期,在NA0的基础上以钛酸钾晶须为主要増强材料开发出树脂基汽车制动衬片,它并不是真正意义上采用烧结工艺生产的陶瓷基制动衬片,严格地说,应该称为陶瓷型树脂基制动衬片。

称为陶瓷型,主要是这种制动衬片从金属陶瓷原理出发,只在高温下,这种材料表面会发生类似金属陶瓷的烧结反应,使制动衬片在高温条件下可以保持较高的摩擦系数,能输出较高的制动力矩。

陶瓷型制动衬片定义:目前的陶瓷制动村片是指不含石棉、不含铁、以钛酸钾晶须为主要增强材料的树脂基制动衬片。

NAO和陶瓷型制动衬片共同特点是不含石棉和铁,不同之处在于NAO制动衬片以芳纶、碳纤维等有机纤维为主要增强材料,而陶瓷制动衬片则以钛酸钾晶须为主要增强材料。使用性能方面共同的表现是高摩擦系数、酎磨性优良、低噪音。与半/低金属制动衬片相比,具备输出高制动力矩、低噪音、长寿命的特点(见表16)。

陶瓷型制动衬片主要生产原材料钛酸钾晶須最初由日本工厂独家生产,价格相对较高,使得陶瓷型制动衬片在市场推广中受到一定限制。后来中国一些企业如南京、上海的一些企业开始生产钛酸钾晶须,巳形成一定规模。

进入21世纪,欧洲和美国相继提出钛酸钾晶须对人体健康存在危害,使得陶瓷制动衬片未能大量进入美国和欧洲市场。

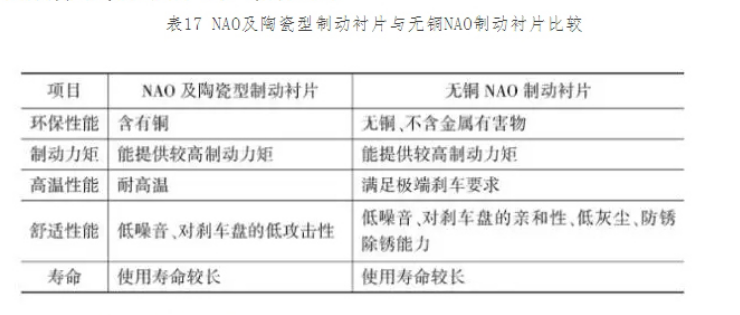

(3)关于无铜NAO制动衬片

到2015年美国环保暑(EPA)联合美国国家环境委员会(ECOS)同多家汽车协会签署合作备忘录,要求降低汽车制动衬片中的铜用量,要求到2021年制动衬片中铜用量需降低至5%,2023年降低到0. 5%。由于目前的NA0及陶瓷制动衬片中含铜较高,从而提出开发无铜NA0制动衬片。

从当前制动衬片的技术发展和市场需求来看,无铜MA0制动衬片的开发具有较为迫切的需求。无铜NA0制动衬片是在现有的NA0制动衬片及陶瓷制动村片的研究和技术积累基础上,对制动衬片使用性能和环保性能的革新,对使用材料提由更加严苛的环保性能要求,无铜NA0制动衬片应该不仅仅是无铜,还应该包含对汞、铅、镉、锚及一些金属硫化物的限制和禁止使用。

在使用特点方面,在符合未来环保要求的基础上,无钢NA0制动衬片应该具备在刹车盘/鼓急剧升降温过程输由稳定制动力矩的能力,卓越的耐高温性能和超长使用寿命,同时刹车过程低灰尘,更加清洁、环保(见表17)。

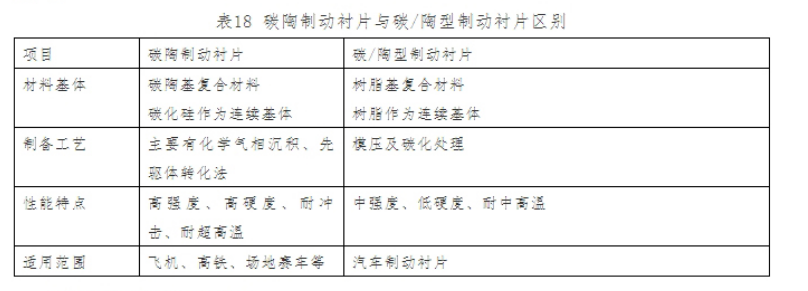

3.碳陶与碳/陶型制动村片

(1) 关于碳陶制动衬片

碳陶制动衬片通常是指碳陶基(碳基和陶瓷基双基体)制动衬片,工艺过程可分为碳纤维制体编织、预制体高温沉碳以及高温高压陶瓷化。常见的碳陶制动衬片的制备方法主要有:CVI (化学气相渗透、CVD (化学气相沉积)、PIP (陶瓷先驱体浸溃法)以及熔硅法。

碳陶制动衬片具有重量轻、热膨胀系数低、温度敏感性低(最高工作温度800〜900度)、摩擦性能平稳等优点。作为一种耐高温轻量化材料,主要应用于航空航天以及国防领域。目前已有碳陶制动衬片开始被应用于厂地赛车、高档轿车上。

碳陶制动衬片目前在汽车的运用中主要面临产品价格过髙的问题,工艺的优化以及生产设备的白动化是制约碳陶材料推广的关键。

(2) 关于碳/陶型制动衬片

碳/陶型制动衬片,是指在刹车片配方中增加一定比例的有机碳源材料,采用陶瓷类填料,同时采用具有陶瓷化特征树脂或其他复合类黏合剂,在无氧条件下,经过离温碳化处理后制成的具有碳/隔特性的树脂基制动衬片。

这种制动衬片对配方及使用原材料具有较为特殊的要求:首先,配方中需要含有一定比例的有机碳源材料;其次,需要釆用具有陶瓷化特征的树脂或其他复合黏合剂;最后,配方中須具有一定比例的陶瓷类填料。同对,需要可以实现无氧条件下高温碳化处理的专用设备。

这神碳/陶型制动衬片的研究,是对树脂基摩擦材料向碳陶化方向发展和融合的一种探讨,虽然有很多问题尚需解决,但在这方面开展探讨和研究具有非常重要的意义(见表18)。

4、制动衬片热压成型设备

(1) 制动衬片热压成型设备现状

第一,国内生产企业原料称重多采用人工称重,称重精度较差且不易控制,工人劳动强度大,工作环境恶劣。

第二,圧制前的准备工作主要包括模具清理和喷涂脱模剂,国内生产企业圧制产品时多为人工清理和人工喷涂脱模剂,工人劳动强度大,生产效率低。

第三,国内生产企业压制设备的模具加热方式多采用加热片紧贴模具加热、加熟管加热等方式,温度场分布弱匀性较差,温度控制误差较大。

第四,盘式制动村片的压制多采用四柱压机,配合一模多腔的模具进行产品压制.国内生产企业多采用庄机主缸活塞杆直接出力于多个模芯来实现产品压制,为硬顶硬机械机构,由于每个模具加工制造误差和毎腔物料称重误差等因素的影响,多腔产品很难保证压力一致,产重影响了多腔产品的一致性。

第五,国内生产企业压制产品过程中,大多采用人工投料的方法,投料效果很难保证,导致压制出的产品一致性较差,废品率较髙。

(2) 制动衬片热压成型设备未来设计和发展

第一,制动衬片压制自动化生产设备应具有良好的人机交互性,具有良好的可操作性、可维护性、灵活设置等功能,尽量减少人工干预的环节,提高产品的一致性,确保产品质量的稳定性。

第二,制动衬片压制设备应充分开发与采用自动化生产设备.其设备复杂程度较高,要求设备的硬件可靠性程度较髙,对压机质量、自动化器件的选型提出较髙要求,尤其,动部件、PLC模块、各种传感器、控制网等。

第三,当前中国制动村片种类繁多,要求自动化生产设备应具备智能制造功能,不仅能够在实践中不断填充技术知识库,具有自学习功能,还能对压制产品过程的数据进行判断和分析。自动化与数字化是智能制造的前提,以自动化、数字化的生产设备为基础,建立专业的系统平台,可通过统一早台将不同的试验设计及分析软件利生产记录数据统计相结合.将生产过程中各项工艺参数与产品配方的研制和试验同步进行。

5.汽车制动衬片标准

(1) 国内汽车制动衬片主要标准(见表19

(2) 我国汽车制动村片标准存在问题和差距

第一,国标GB5763-2008是在20世纪80年代等同采用日本JIS D4411标准的基础上发展而来的,已经不能适应汽车工业及零部件的发展需要。其主要表现是技术门槛低、落后于欧洲及国际先进标准、不能与汽车行业标准及其事部件标准统一、不能被汽车行业作为产品标准釆用。

第二,目前GB5763-2008标准是作为国家市场准入许可证和质量监督管理的法规标准,是用仅适用于质量监控的标准替代了产品标准,缺乏产品性能的认证标准。

第三,我国汽车摩擦材料的标准虽然等同采用了一些国际标准,但大部分都是方法标准,缺乏先进的产品标准,而且这些标准与现执行的国家标准不能衔接成体系标准,不能有效发挥产品标准的效力。

(3) 汽车制动衬片标准发展和规划建议

第一,学习欧洲制定标准的组织机构模式,积极组织和开创协会、企业,或组织汽车摩擦材料生产企业和汽车零部件企业联合工作组等形式共同开发和制定符合我国汽车行业及零部件统一的标准。

第二,建立市场产品认证标准和国家产品认证管理程序标准.从而有利于我国汽车零部件摩擦材料市场的资源整合和提升。

四、市场发展

1.市场规模

① 中国国内需求市场巨大,2016年中国国内汽车制动衬片市场需求超过100亿元。中国品牌制动衬片国内共销售大约76亿元,约占国内总需求量的40%〜50%,其中鼓式制动衬片销售30亿〜40亿元,盘式制动衬片销售30亿〜40亿元。中国制动衬片行业在国内市场仍然具有较大的市场增长空间。

② 中国品牌制动衬片出口量较大,2016年中国品牌汽车制动衬片共出口26亿元,但只占国外制动衬片市场的5%左右,未来具有很大的市场增长空间。

③ 目前国资制动衬片品牌在国为主要占据商用车部分配套市场和大部分售后市场。乘用车配套市场以外资品牌为主,售后市场以中国品牌为主,但集中在中低端车型。出口主要是占据南北美洲、中亚、西亚以及非洲和俄罗斯的中低端售后市场,以出口乘用车使用的盘式制动衬片为主。

④ 据預测,2016〜2020年全球汽车制动衬片市场将保持上升趋势,每年将按2%〜3%的福度増加,预计到2020年制动衬片总需求量将超过125亿美元,其中主机配套需求量将占20%,达到30亿美元,售后市场80%,达到近100亿美元。

2.市场预测

① 中国经济总体预期向好,汽车产业规模持续増长,受益于汽车产量和保有量的稳歩上升,未来汽车制动衬片总体需求呈明显的上升趋势,相对而言,乘用车制动衬片需求量上升幅度较大,年増长率应会超过5%,鼓式制动衬片需求总量可能会呈现微増长趋势。总体而言,汽车制动衬片行业将持续很长一段时间的平稳増长态势。

② 随着国资制动衬片生产企业技术水平的不断提升,受产品利润驱动和引导,必然会造成未来国资制动衬片制造企业不断冲击中高端乘用车配套市场的现象,并不断取得突破。未来国资制动衬片制造企业大量进入乘用车主机配套市场,与外资品牌在配套市场展开竞争将成为必然,所以中国品牌企业必须重视完善和发展研发创新能力、装备保证能力、产品质量体系化控制能力,以原料和成本优势与外资品牌制动衬片制造企业展开竞争。

③随着中国品牌企业技术水平的不断提升,国内商用车制动衬片配套和售后市场将逐渐呈现饱和,国资商用车制动衬片未来将逐歩冲击国外中高端配套和售后市场。

五、行业何题和建议

1.政策层面

(1)支持技术研究和技术创新

第一,技术研发和创新能力提升成为当前国资制动村片企业发展的重要瓶颈,也是与外资企业竞争中的主要差距所在。需要从政策和资金上给予产品研发和创新方面有效的支持、引导和帮助,加快企业及行业的研发和创新体系建设,在产品研发能力和创新方面获得突破,从而支撑未来中国汽车工业的良性发展与进步。

当前一些国资企业投入巨资、花费巨资购买世界一流的试验设备,建立自己的试验室,但是对这些企业的技术投入,缺乏有效的政策性支持,缺乏国家或行业层面系统的指导和规范,造成这些企业投巨资建立试验室的试验结果不能得到有效承认、试验设备得不到有效利用,在这种情况下,企业巨大的技术投入得不到有效回报,很难有效促进企业研发和创新能力的发展和持续段入。

第二,由于汽车制动村片硏发周期较长、进行验证过程投入较大,市场效果难以准确预期,许多厂家尤其是中小企业对产品研发缺乏信心与耐心,缺乏长远的技术战略规划,甚至根本没有规划产品研发和创新资金。很多企业依然采用仿制或挖取个别技术人员作为主要的技术来源,这种短期的技术策略不能支持企业获得持久发展、更难树立自己的品牌,造成技术僵化、对产品的持续改进和应对市场的能力严重不足,很难解决实际应用中存在的一些问题,将严重制约企业的发展。同时,国家的一些政策和资金出于各种原因不能真正有效对企业技术创新给予成长性的支持.应该加大对技术硏发和刨新的政策和资金支持力度.真正推动行业的技术研发和创新能力提升。

(2) 促进制造和检测设备制造能力提升

第一,中国制动衬片行业发展到现在,生产装备的升级成为阶段性发展的重要瓶颈之一,目前国产的制造装备相对落后,不能满足制造生产高性能制动材料的要求,致使许多企业只能花费巨资来购德国、美国、意大利、日本、韩国、中国台湾的制造和检测设备,采购费用、维护费用更高,最终的利润都被这些企业间接拿走。

第二,国内制动衬片行业制造设备能力相对落后,严重制约了制动衬片行业的发展,尤其是关键生产设备的制造能力。汽车制动衬片的生产装备未能得到充分重视,国家应该在政策和技术项目上支持一些具衣相应技术实力的设备制造企业开展相关设备的研发和制造。

(3) 建立国家级的顶层试验机构

第一,目前的国家级试验室全部建立在企业内部,相对封闭,对外提供报吿的数据可信度不高。对于企业来说,独立自建完整的台架、道路试验场地需要耗费大量的资金,而且维护和运行费用惊人,当前一些企业建立的试验机构和试验室真正的利用率不高,不能有效使用试验设备,造成设备资源的巨大浪费。

第二,一些省市级别抽检、检査结果缺乏权威性和准确性。由于绝大多数抽检机构是一些省市的检验所,对制动衬片的实际使用状况缺乏了解,检测设备简易简单且偏差很大,对检测数据的分析评价水平非常有限,检测结果的准确性不高、偶然性大,容易产生误导。

第三,可以考虑建立国家级的,利用最先进检测设备进行台架和道路试验,保证检测结果准确权威、评价结果公平公正,同时合理收费、廉洁公正的公益性顶层试验室。

第四,建立公平公开、相互认同的汽车制动器衬片标准和产品认证体系。参照美国SAE及欧洲ECE和E-Mark,建立整车厂及制动衬片厂共同认可的国家及汽车行业标准体系、产品认证体系。确保标准及认证过程的公平公正,采取减免产品认证费用措施,防止产品认证成为企业的巨大负担。

上一篇 Previous:重磅!刹车片产品即将进入强制性认证时代!

下一篇 Next:盘式制动器的构造与工作原理

:0531-82687977

:0531-82687977 :

: